Émilie-Romagne, Italie

Refroidissement de processus pour une installation de transformation de tomates

Le client final, l’une des plus grandes marques agroalimentaires italiennes, spécialisée dans la transformation des tomates, a besoin de refroidir l’eau du processus de pasteurisation de la pulpe de tomate, tout de suite après le conditionnement dans des bocaux en verre.

Description de l’installation

Cette grande usine est située près de Crémone, dans la fertile plaine du Pô, et réalise toutes les phases du processus de transformation des tomates, de la récolte au conditionnement. Le refroidissement du processus de pasteurisation s’effectue en trois phases consécutives : de 90 à 50 °C, de 50 à 20 °C et de 20 à 7 °C. La solution technique – conçue et réalisée par Frigosystem et Termoidraulica Busi – consiste à inclure deux puissants refroidisseurs à sec, un condenseur déporté et un refroidisseur dans le processus de refroidissement. Les refroidisseurs à sec Stefani fonctionnent en free cooling durant les deux premières phases et donc sans l’intervention du refroidisseur. Dans la dernière phase, le refroidisseur se met en marche et évacue la chaleur à travers le puissant condenseur déporté Stefani.

Données de l’installation

L’installation produit 60 000 bocaux de pulpe de tomate à l’heure.

La puissance frigorifique utilisée pour le refroidissement du processus est de 3,0 MW en free cooling et de 1,5 MW avec le refroidisseur.

Grâce au free cooling, la solution adoptée assure une économie de 30 % de la consommation d’électricité.

Produits installés

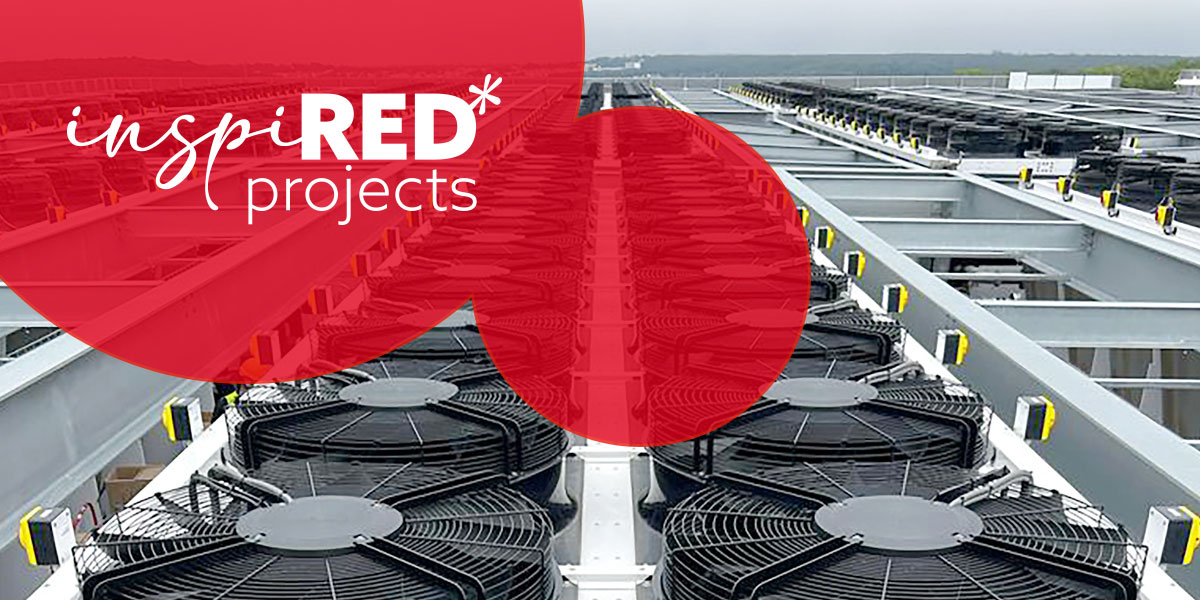

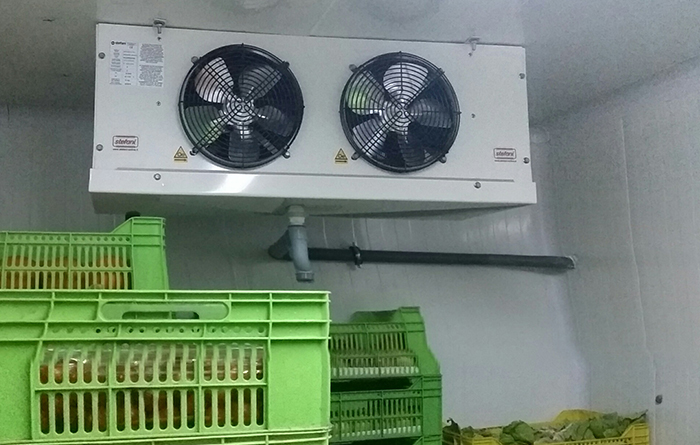

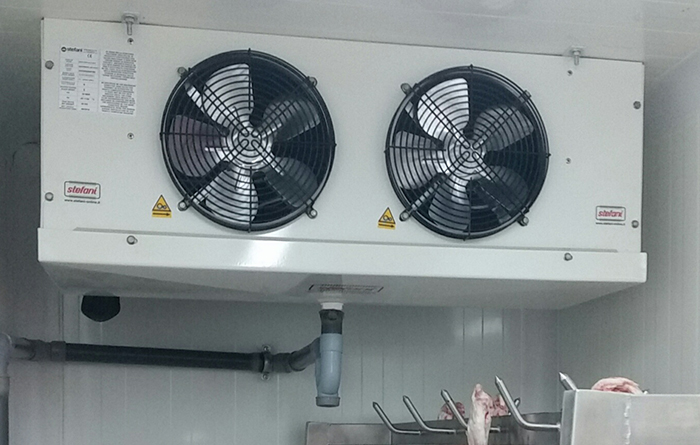

Durant les deux phases de refroidissement en free cooling : refroidisseurs de liquide OSTRO

Une grande surface d’échange, compte tenu de la taille des machines, et des ventilateurs extrêmement puissants assurent un refroidissement naturel très performant de l’installation.

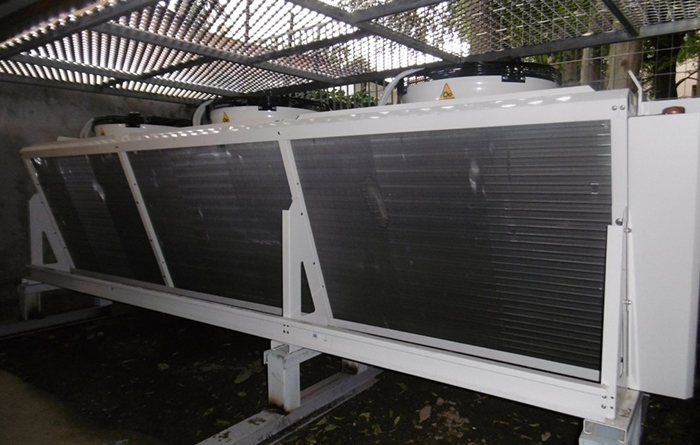

Durant la phase de refroidissement avec le refroidisseur : condenseur déporté OSTRO

La série XL d’OSTRO utilise une technologie à faible charge de réfrigérant : moins de 350 kg de gaz pour un condenseur de 1500 kW avec un dT de 10 K.

Avantage obtenu

Grâce à la collaboration avec notre client Frigosystem et avec Termoidraulica Busi, le client final a obtenu une solution à faible consommation énergétique, qui lui permet également de réduire sa consommation d’eau. Les machines OSTRO utilisées dans cette installation de seulement 120 m² offrent une excellente capacité d’échange thermique malgré la faible charge de réfrigérant.

Ce projet a été réalisé pour notre fidèle client Frigosystem avec lequel, au fil des ans, nous avons eu la chance de collaborer sur des installations très importantes, comme celle-ci qui, avec sa production de 60 000 bocaux de pulpe de tomate à l’heure, est l’une des plus importantes usines de transformation de tomates d’Europe.

La parole au client

« Une fois de plus, Stefani a prouvé qu’elle était la partenaire idéale pour garantir au client final d’importantes économies d’énergie. L’attention accordée aux exigences et la flexibilité avec laquelle elle s’adapte aux projets font de Stefani un partenaire incontournable ! »

Émilie-Romagne, Italie

Refroidissement de processus pour une installation de transformation de tomates

Le client final, l’une des plus grandes marques agroalimentaires italiennes, spécialisée dans la transformation des tomates, a besoin de refroidir l’eau du processus de pasteurisation de la pulpe de tomate, tout de suite après le conditionnement dans des bocaux en verre.

Description de l’installation

Cette grande usine est située près de Crémone, dans la fertile plaine du Pô, et réalise toutes les phases du processus de transformation des tomates, de la récolte au conditionnement. Le refroidissement du processus de pasteurisation s’effectue en trois phases consécutives : de 90 à 50 °C, de 50 à 20 °C et de 20 à 7 °C. La solution technique – conçue et réalisée par Frigosystem et Termoidraulica Busi – consiste à inclure deux puissants refroidisseurs à sec, un condenseur déporté et un refroidisseur dans le processus de refroidissement. Les refroidisseurs à sec Stefani fonctionnent en free cooling durant les deux premières phases et donc sans l’intervention du refroidisseur. Dans la dernière phase, le refroidisseur se met en marche et évacue la chaleur à travers le puissant condenseur déporté Stefani.

Données de l’installation

L’installation produit 60 000 bocaux de pulpe de tomate à l’heure.

La puissance frigorifique utilisée pour le refroidissement du processus est de 3,0 MW en free cooling et de 1,5 MW avec le refroidisseur.

Grâce au free cooling, la solution adoptée assure une économie de 30 % de la consommation d’électricité.

Produits installés

Durant les deux phases de refroidissement en free cooling : refroidisseurs de liquide OSTRO

Une grande surface d’échange, compte tenu de la taille des machines, et des ventilateurs extrêmement puissants assurent un refroidissement naturel très performant de l’installation.

Durant la phase de refroidissement avec le refroidisseur : condenseur déporté OSTRO

La série XL d’OSTRO utilise une technologie à faible charge de réfrigérant : moins de 350 kg de gaz pour un condenseur de 1500 kW avec un dT de 10 K.

Avantage obtenu

Grâce à la collaboration avec notre client Frigosystem et avec Termoidraulica Busi, le client final a obtenu une solution à faible consommation énergétique, qui lui permet également de réduire sa consommation d’eau. Les machines OSTRO utilisées dans cette installation de seulement 120 m² offrent une excellente capacité d’échange thermique malgré la faible charge de réfrigérant.

Ce projet a été réalisé pour notre fidèle client Frigosystem avec lequel, au fil des ans, nous avons eu la chance de collaborer sur des installations très importantes, comme celle-ci qui, avec sa production de 60 000 bocaux de pulpe de tomate à l’heure, est l’une des plus importantes usines de transformation de tomates d’Europe.

La parole au client

« Une fois de plus, Stefani a prouvé qu’elle était la partenaire idéale pour garantir au client final d’importantes économies d’énergie. L’attention accordée aux exigences et la flexibilité avec laquelle elle s’adapte aux projets font de Stefani un partenaire incontournable ! »