Emilia Romagna, Italia

Raffreddamento di processo per un impianto di lavorazione del pomodoro

Il cliente finale, uno dei più grandi marchi agroalimentari italiani specializzato nella lavorazione del pomodoro, ha la necessità di raffreddare l’acqua del processo di pastorizzazione della polpa di pomodoro, subito dopo l’imbottigliamento nei vasetti di vetro.

Descrizione dell’impianto

Questo grande impianto si trova nei pressi di Cremona, nella fertile pianura padana, e include tutte le fasi del processo di lavorazione del pomodoro, dalla raccolta all’imbottigliamento. Il raffreddamento del processo di pastorizzazione avviene in tre fasi consecutive: da 90 a 50°C, da 50 a 20°C e da 20 a 7°C. La soluzione tecnica – progettata e conretizzata da Frigosystem e Termoidraulica Busi – è quella di inserire nel processo di raffredamento due potenti dry cooler, un condensatore remoto e un chiller. I dry cooler Stefani lavorano in ‘free cooling’ nelle prime due fasi e, quindi, senza l’intervento del chiller. Nell’ultima fase, invece, entra in funzione il chiller, che smaltisce il calore attraverso il potente condensatore remoto Stefani.

Dati dell’impianto

L’impianto produce 60.000 vasetti di polpa di pomodoro ogni ora.

La potenza frigorifera impiegata nel raffreddamento di processo è di 3,0 MW in free cooling e di 1,5 MW con il chiller.

Grazie al free cooling, la soluzione adottata consente un risparmio del 30% nel consumo di energia elettrica.

Prodotti installati

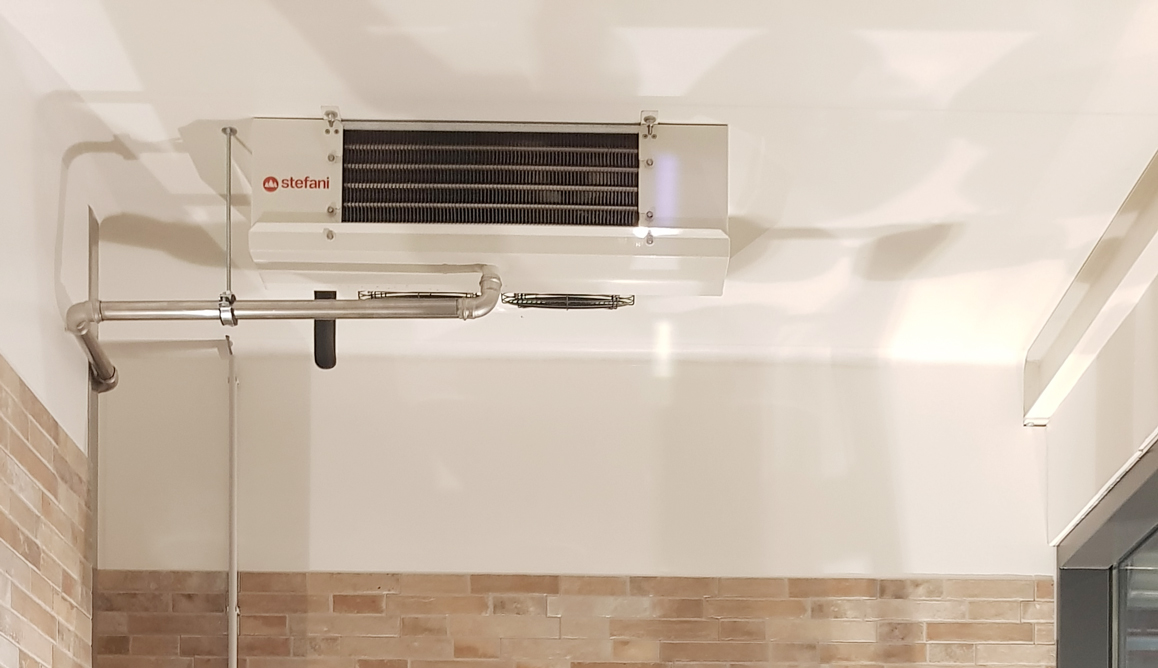

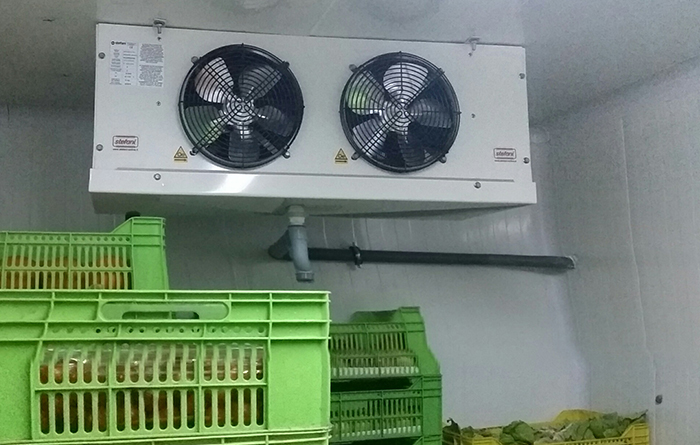

Nelle due fasi di raffreddamento in free cooling: raffreddatori di liquido OSTRO

Una grande superficie di scambio, in considerazione alle dimensioni delle macchine, e ventilatori estremamamente potenti consentono un free cooling dell’impianto molto performante.

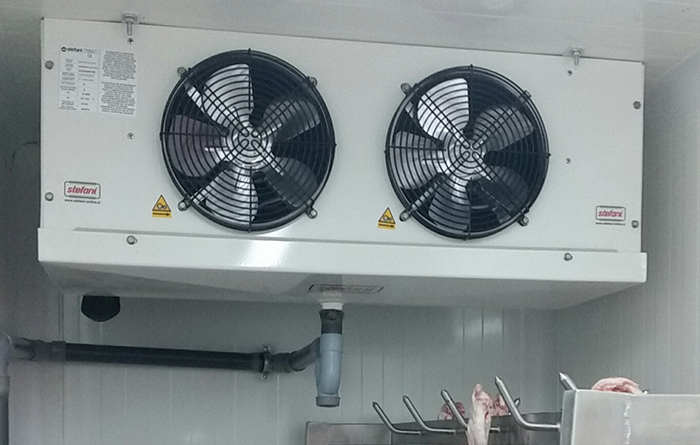

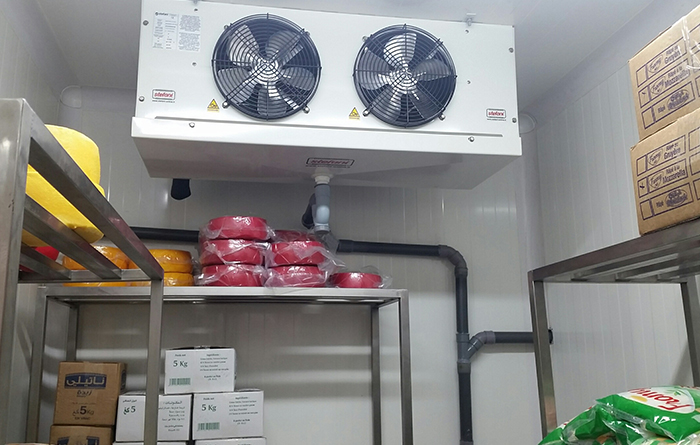

Nella fase di raffreddamento con il chiller: condensatore remoto OSTRO

La serie XL di OSTRO sfrutta una tecnologia a bassa carica di refrigerante: meno di 350 kg di gas per un condensatore da 1500 kW a DT 10K.

Vantaggio ottenuto

Grazie alla collaborazione con il nostro cliente Frigosystem e con Termoidraulica Busi, il cliente finale ha ottenuto una soluzione a basso consumo energetico, che gli consente anche di contenere il consumo di acqua. Gli OSTRO impiegati in questo impianto realizzato in soli 120 m², nonostante la ridotta carica di refrigerante, offrono una eccellente capacità di scambio termico.

Questo progetto è stato realizzato per il nostro cliente fidelizzato Frigosystem con il quale, negli anni, abbiamo avuto la fortuna di collaborare a impianti molto importanti, proprio come questo che, con la sua produzione di 60.000 vasetti di polpa di pomodoro all’ora, è uno degli impianti di lavorazione del pomodoro più importanti d’Europa.

La parola al cliente

“Anche in questa occasione, Stefani si è dimostrato il partner ideale per garantire un importante risparmio energetico al cliente finale. L’attenzione alle esigenze e la flessibilità con la quale si adatta ai progetti fanno di Stefani un partner irrinunciabile!”

Emilia Romagna, Italia

Raffreddamento di processo per un impianto di lavorazione del pomodoro

Il cliente finale, uno dei più grandi marchi agroalimentari italiani specializzato nella lavorazione del pomodoro, ha la necessità di raffreddare l’acqua del processo di pastorizzazione della polpa di pomodoro, subito dopo l’imbottigliamento nei vasetti di vetro.

Descrizione dell’impianto

Questo grande impianto si trova nei pressi di Cremona, nella fertile pianura padana, e include tutte le fasi del processo di lavorazione del pomodoro, dalla raccolta all’imbottigliamento. Il raffreddamento del processo di pastorizzazione avviene in tre fasi consecutive: da 90 a 50°C, da 50 a 20°C e da 20 a 7°C. La soluzione tecnica – progettata e conretizzata da Frigosystem e Termoidraulica Busi – è quella di inserire nel processo di raffredamento due potenti dry cooler, un condensatore remoto e un chiller. I dry cooler Stefani lavorano in ‘free cooling’ nelle prime due fasi e, quindi, senza l’intervento del chiller. Nell’ultima fase, invece, entra in funzione il chiller, che smaltisce il calore attraverso il potente condensatore remoto Stefani.

Dati dell’impianto

L’impianto produce 60.000 vasetti di polpa di pomodoro ogni ora.

La potenza frigorifera impiegata nel raffreddamento di processo è di 3,0 MW in free cooling e di 1,5 MW con il chiller.

Grazie al free cooling, la soluzione adottata consente un risparmio del 30% nel consumo di energia elettrica.

Prodotti installati

Nelle due fasi di raffreddamento in free cooling: raffreddatori di liquido OSTRO

Una grande superficie di scambio, in considerazione alle dimensioni delle macchine, e ventilatori estremamamente potenti consentono un free cooling dell’impianto molto performante.

Nella fase di raffreddamento con il chiller: condensatore remoto OSTRO

La serie XL di OSTRO sfrutta una tecnologia a bassa carica di refrigerante: meno di 350 kg di gas per un condensatore da 1500 kW a DT 10K.

Vantaggio ottenuto

Grazie alla collaborazione con il nostro cliente Frigosystem e con Termoidraulica Busi, il cliente finale ha ottenuto una soluzione a basso consumo energetico, che gli consente anche di contenere il consumo di acqua. Gli OSTRO impiegati in questo impianto realizzato in soli 120 m², nonostante la ridotta carica di refrigerante, offrono una eccellente capacità di scambio termico.

Questo progetto è stato realizzato per il nostro cliente fidelizzato Frigosystem con il quale, negli anni, abbiamo avuto la fortuna di collaborare a impianti molto importanti, proprio come questo che, con la sua produzione di 60.000 vasetti di polpa di pomodoro all’ora, è uno degli impianti di lavorazione del pomodoro più importanti d’Europa.

La parola al cliente

“Anche in questa occasione, Stefani si è dimostrato il partner ideale per garantire un importante risparmio energetico al cliente finale. L’attenzione alle esigenze e la flessibilità con la quale si adatta ai progetti fanno di Stefani un partner irrinunciabile!”